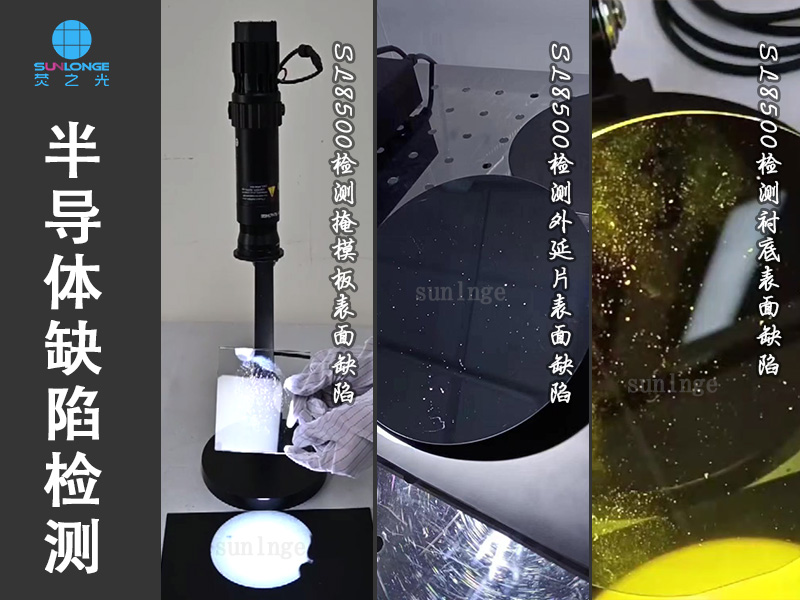

晶圆作为半导体制作的基础材料,在制作过程中从初始晶碇行成到中间机械切片抛光以及后面的化学药液清洁、环控的颗粒残留等都会导致表面产生缺陷,在出厂前都需要检测缺陷并修复,提高产品良品率。深圳荧鸿有专门针对晶圆表面缺陷检测灯,高强度,可检测um级别的瑕疵,晶圆瑕疵灯SL8600照度可达40万LX,可检测90%以上的瑕疵,广泛应用于晶圆生产过程中人工目视检测,详情咨询0755-89233889!常见的缺陷类型如下:

1—颗粒缺陷

颗粒污染缺陷:主要包括纳米级微小颗粒、微米级灰尘及残留物,可能遮挡光线或造成图案不完整。据相关数据显示,晶圆表面的冗余物小到几十纳米的微小颗粒,大到几百微米的灰尘。这些颗粒可能来自刻蚀、抛光、清洗等工序,也可能是由于生产加工中晶圆表面的灰尘、空气纯净度未到达标准以及加工过程中化学试剂等原因产生。颗粒在光刻时会遮挡光线,造成集成电路结构上的缺陷,例如桥连等图形缺陷,影响芯片的性能。

2—划痕缺陷

划痕缺陷:多发生在预光刻阶段,由机器故障引起,影响芯片制造及最终产品性能。划痕一般是由化学机械研磨等工序造成,呈不规则形状,长度和深度各异。这种缺陷可能会破坏晶圆表面的平整度,影响后续工艺的进行。例如,在光刻过程中,划痕可能导致光线散射,影响曝光的准确性,从而使芯片的图案出现偏差。或者存在局部缺陷,造成局部区域电性能异常。

3—气泡缺陷

在晶圆的制造过程中,尤其是涂胶和曝光环节,可能会出现气体被封 trapped 的现象。这些气体在后续的固化过程或者其它工艺步骤中释放出来,形成气泡;或者使用的光刻胶或其他材料中如果存在不均匀性,可能导致气泡的形成。例如,溶剂的挥发速度不一致,就可能在干燥过程中产生气泡。气泡的存在容易导致电性接触不良,影响器件的开关特性和工作稳定性。也可能可能导致晶圆在后续的测试和封装环节中出现大量失效,降低整体的良率。

4—裂纹和断裂

在晶圆制造过程中,晶圆会经历多个工序,包括高温退火、化学腐蚀和薄膜沉积等。这些工序可能导致材料的热膨胀不匹配,从而在晶圆表面产生应力,引发裂纹。或者晶圆材料中的微小缺陷,如夹杂物、晶格缺陷等,可能成为裂纹的起始点。这些缺陷会在后续加工过程中被放大。裂纹和断裂会降低集成电路的性能,可能导致信号传输不良或功率损耗增加。存在裂纹和断裂的晶圆将无法满足良率标准,增加了生产成本。

5—晶格缺陷

晶格缺陷是指晶体结构中与理想排列不符的部分,常提到的有点缺陷、面缺陷等。

ENGLISH

ENGLISH

粤公网安备 44030702002577号

粤公网安备 44030702002577号